Совместное использование материалов – проект по сварке рамы автомобиля

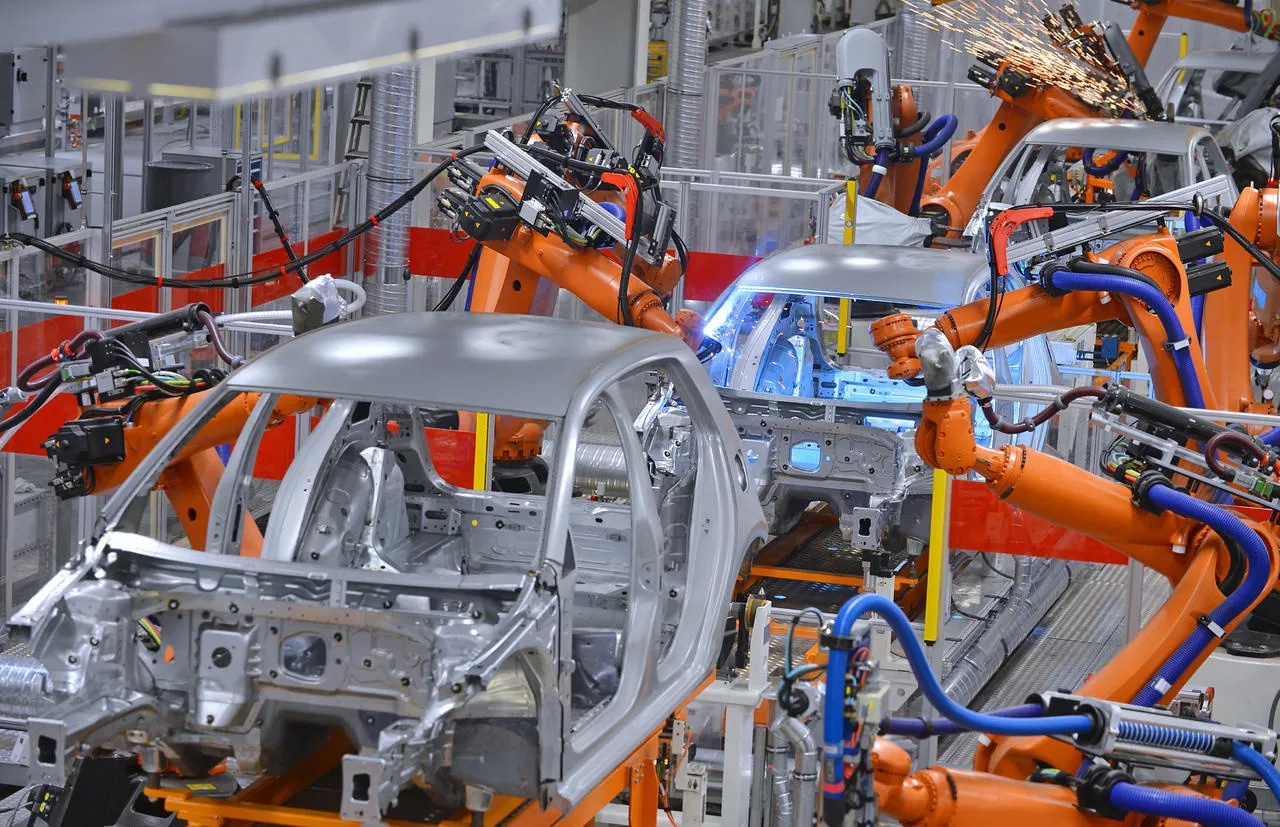

Сегодня я расскажу вам о проекте сварки автомобильной рамы. В этом проекте используется мощный 6-осевой сварочный робот и его вспомогательная система. Сварка рамы осуществляется с использованием лазерного слежения за швом, синхронного управления позиционером, системы очистки дыма и пыли, программного обеспечения для автономного программирования и т.д.

Проблемы проекта

1. Сложное планирование пути

Проблема: трехмерные пространственные кривые в сварных швах рам требовали позиционирования горелки без столкновений.

Решение: Виртуальное моделирование с использованием автономного программного обеспечения для программирования (например, RobotStudio) оптимизировало углы горелки, достигнув 98% точности траектории без корректировки обучающего подвесного пульта.

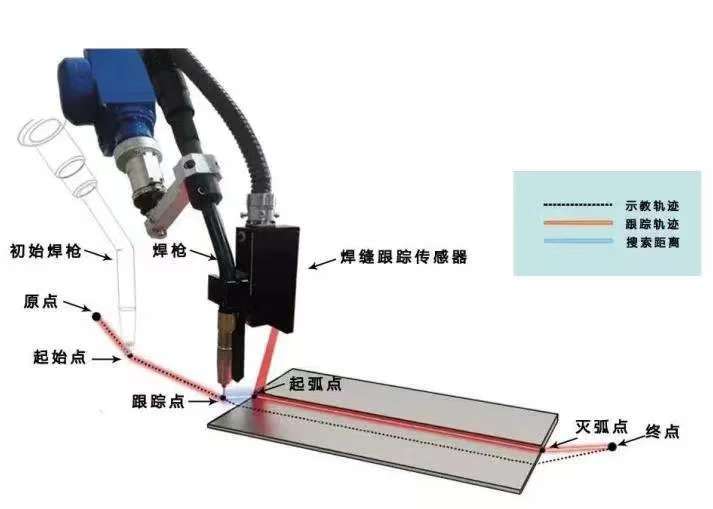

2. Координация нескольких датчиков

Проблема: Сварка тонких пластин вызвала деформацию, требующую корректировки параметров в реальном времени.

Прорыв: достигнуто сочетание технологий лазерного слежения и дугового зондирования±Точность коррекции шва 0,2 мм.

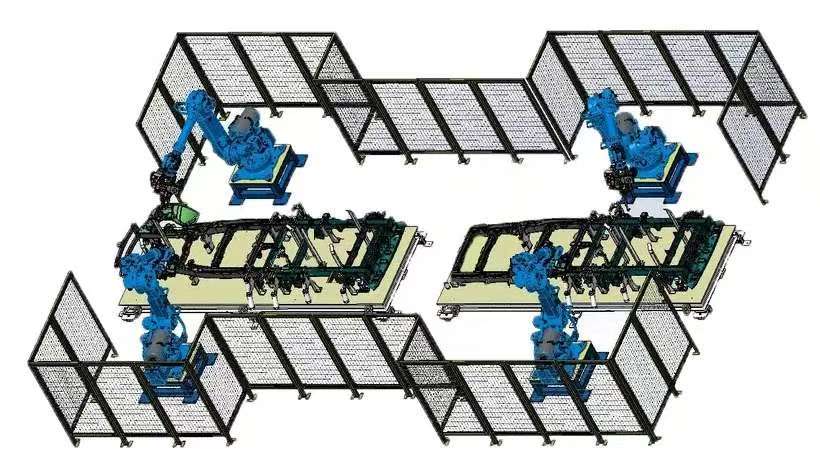

3. Проектирование системы безопасности

Задача: Сложная логика интеграции защитных ограждений и световых завес с ручным вмешательством (например, доработка).

Инновация: Двухрежимные протоколы безопасности (автоматический/ручной режим) сократили время переключения режимов до <3 секунд.

Основные моменты проекта

1. Адаптивный алгоритм сварки

Динамическая регулировка подачи проволоки посредством обратной связи по току и напряжению сократила колебания глубины провара сварного шва с ±0,5 мм до ±0,15 мм.

2. Модульная конструкция приспособления

Быстросменные приспособления позволили переключаться между 12 моделями рам, сократив время настройки с 45 до 8 минут.

3. Интеграция цифровых двойников

Удаленный мониторинг с помощью платформы цифрового двойника позволил предсказать отказы (например, засорение форсунок), повысив общую эффективность оборудования (OEE) до 89%.

Время публикации: 19 апреля 2025 г.